PE内饰片材挤出机生产流程

PE内饰片材挤出机的生产流程主要包括以下几个步骤:

1. 原料准备与混合

-

原料选择:根据产品要求,选择合适的PE(聚乙烯)树脂原料,可能还包括一些必要的添加剂,如色母粒、抗老化剂、稳定剂等

-

混合:将PE树脂和其他添加剂按一定比例倒入搅拌机进行搅拌,搅拌时间可根据原料的搅拌和分散要求设定,确保混合均匀

2. 挤出成型

-

挤出机加热塑化:混合后的原料进入挤出机,通过螺杆的运动和加热圈的热量,使原料在螺杆的螺槽内逐渐熔融,形成流动的熔体

-

模具成型:熔融的物料通过模具挤出,形成初步的片材形状。模具的设计和温度控制对片材的尺寸精度和表面光洁度有重要影响

3. 冷却定型

-

冷却系统:挤出的片材通过冷却装置(如风冷或水冷)迅速降温,使其固化定型,确保尺寸的稳定性和表面的光洁度

-

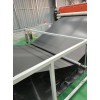

三辊压延:片材通过三辊压延机进行压光和冷却定型,进一步提高片材的表面质量和尺寸精度

4. 牵引与切割 pe内饰片材挤出机生产线_pe内饰片材挤出机生产线

-

牵引系统:冷却后的片材由牵引系统均匀地牵引出来,保持稳定的生产速度。牵引系统的设计直接影响片材的长度和质量

-

切割系统:牵引后的片材根据设定的长度进行切割,切割成标准规格

5. 检验与包装

-

检验:对生产出的PE内饰片材进行外观、尺寸、性能等方面的检验,确保产品质量符合标准

-

包装:合格的产品进行卷绕或裁剪,然后包装储存或直接发货

6. 废品处理

-

废品回收:生产过程中产生的废品可以通过回收系统进行再利用,减少浪费,提高资源利用率

技术特点

-

高效性:PE内饰片材挤出机生产线设计合理,能够实现高效、连续的生产,提高生产效率

-

稳定性:先进的控制系统确保生产过程的稳定性,降低了操作风险,提高了产品质量的一致性

-

灵活性:生产线可根据不同需求调整模具和设备参数,适应多种规格和厚度的片材生产

-

节能环保:采用高效节能设计,降低能耗,并通过减少废料的产生,提高环保性能

-

操作简便:现代化的控制面板使操作简单直观,便于维护和管理

应用领域

PE内饰片材广泛应用于汽车内饰、家居装饰、包装材料等多个领域,市场需求持续增长

通过以上步骤,PE内饰片材挤出机能够高效、稳定地生产出高质量的内饰片材,满足不同行业的需求。